Código QR

Sobre nós

Produtos

Contate-nos

Telefone

E-mail

Endereço

22, Hongyuan Road, Guangzhou, Província de Guangdong, China

Propomos uma solução baseada na orientação da visão 3D para atender aos requisitos de automação para o processo de escovação de óleo, secagem, carregamento e descarregamento dos painéis de liga de alumínio. Esta solução atinge o reconhecimento e o posicionamento de alta precisão dos painéis, introduzindo a tecnologia avançada de visão 3D, melhorando assim a eficiência da produção e a estabilidade da qualidade.

Visão geral do plano

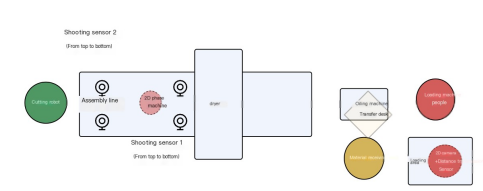

Este plano atinge a identificação e o posicionamento precisos de painéis de liga de alumínio, configurando sistemas de visão 3D nas áreas de carregamento e descarregamento, respectivamente. A área de alimentação adota um método de alimentação de sucção para garantir que os painéis entrem na linha de produção suave e com precisão. A área de descarregamento é automatizada por robôs para pegar e colocar placas. Ao mesmo tempo, para garantir que o processo de lubrificação não entre em contato com a frente do produto, projetamos o dispositivo de lubrificação como um método de lubrificação lateral ou superior.

Implementação do plano

Implementação da área de carregamento

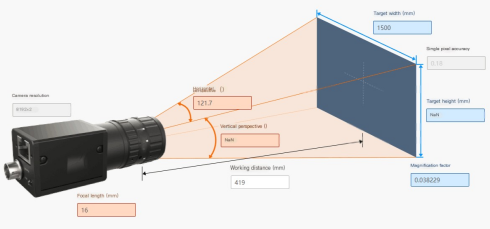

Na área de carregamento, instalamos um sistema de visão 3D que inclui uma câmera de alta resolução e uma unidade de processamento de imagens. Quando o sensor detecta a peça de trabalho, a câmera imediatamente tira uma foto e transmite os dados da imagem para a unidade de processamento de imagens. A unidade de processamento de imagem processa a imagem por meio de algoritmos, extrai as informações de contorno e posição da placa e calcula o valor Y1 da placa. Em seguida, com base no valor Y1, o dispositivo de sucção é controlado para sugar com precisão a placa e alimentá -la suavemente na linha de produção.

Implementação da área de descarga

Na área de descarregamento, também equipamos um sistema de visão 3D e um robô com funções de alta precisão de compreensão e colocação. Quando o sensor 1 detecta a peça de trabalho, a câmera tira uma foto e fornece o valor Y1 do produto 1; Posteriormente, quando o Sensor 2 detecta a peça de trabalho, o robô agarra com precisão o produto 1 com base no valor Y1 e o coloca na posição designada. Da mesma forma, quando o sensor detecta a peça de trabalho novamente e fornece o valor Y2 do produto 2, o robô executa operações de agarrar e colocar novamente. Ao longo do processo, otimizamos algoritmos e os parâmetros da câmera calibrada para garantir que a precisão da colocação atenda ao requisito de ± 2 mm.

Solução:

Tomamos as seguintes medidas para abordar a dificuldade de alcançar uma precisão de colocação de ± 2mm para o alimentador:

Melhore a resolução da câmera e o campo de visão da largura: escolha uma câmera de maior resolução para aumentar a precisão dos dados da imagem; Ao mesmo tempo, ajuste o campo de visão da câmera de acordo com a situação real da linha de produção para garantir a cobertura de todo o fluxo de trabalho.

Otimize algoritmos de processamento de imagem: Ao realizar pesquisas aprofundadas sobre as características e texturas da superfície dos painéis de liga de alumínio, otimize os algoritmos de processamento de imagem para melhorar a precisão do reconhecimento de contorno e do cálculo da posição.

Calibração precisa dos parâmetros do robô: calibre com precisão o robô, incluindo parâmetros como o comprimento e os ângulos da junta do braço robótico, para garantir alta estabilidade e precisão durante as operações de agarração e colocação.

Esta solução atinge a automação eficiente da escovação de óleo, secagem, carregamento e descarregamento do processo de painéis de liga de alumínio, introduzindo a tecnologia 3D Vision. Ao otimizar algoritmos e calibrar com precisão os parâmetros do equipamento, resolvemos com sucesso o problema da precisão da colocação do alimentador, melhorando a eficiência da produção e a estabilidade da qualidade.

22, Hongyuan Road, Guangzhou, Província de Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Todos os direitos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |